Промышленные чиллеры — это сложные системы, которые обеспечивают стабильное охлаждение на производствах, в дата-центрах, медицинских и пищевых предприятиях. От их бесперебойной работы зависит не только эффективность технологических процессов, но и экономическая стабильность компаний. Однако даже самое надежное оборудование подвержено поломкам, которые могут привести к простоям и значительным затратам. В этой статье мы подробно разберем наиболее частые неисправности чиллеров, методы их диагностики и устранения, а также дадим рекомендации по профилактике. Особое внимание уделим практическим аспектам, актуальным для российских предприятий, включая соблюдение местных стандартов и норм. Если вам требуется профессиональный ремонт чиллера, важно понимать, какие проблемы могут возникнуть и как их предотвратить.

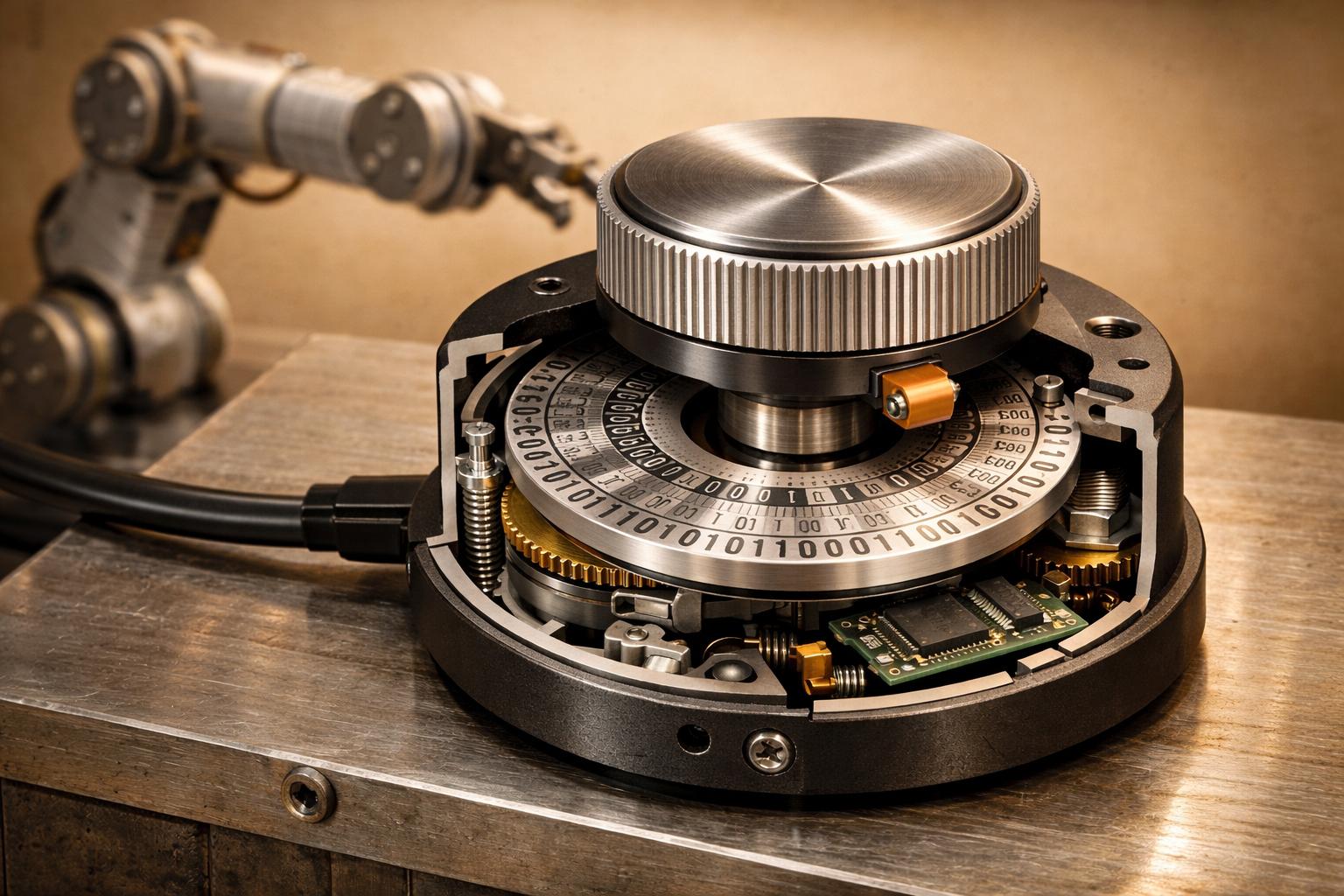

Промышленный чиллер — это устройство, предназначенное для охлаждения жидкостей или воздуха в технологических процессах. Такие системы широко применяются в различных отраслях: от производства пластика и металлообработки до фармацевтики и охлаждения серверных помещений. В России чиллеры активно используются на предприятиях пищевой промышленности, в химической отрасли и в центрах обработки данных, где требуется точное поддержание температуры. Конструктивно чиллер состоит из четырех ключевых компонентов: компрессора, конденсатора, испарителя и расширительного клапана. Компрессор сжимает хладагент, превращая его в газ высокого давления. В конденсаторе газ охлаждается и переходит в жидкое состояние. Далее через расширительный клапан хладагент попадает в испаритель, где поглощает тепло из охлаждаемой среды, обеспечивая нужную температуру. Этот цикл повторяется, поддерживая стабильные условия работы оборудования. Чиллеры делятся на несколько типов в зависимости от способа охлаждения. Воздушные чиллеры используют вентиляторы для отвода тепла, что делает их удобными для эксплуатации в условиях ограниченного доступа к воде. Водяные чиллеры, напротив, требуют подключения к системе водоснабжения, но отличаются большей эффективностью. Абсорбционные чиллеры работают на основе тепловой энергии, что делает их востребованными в энергоемких производствах. В России популярны модели от таких производителей, как Carrier, Trane, Daikin, а также отечественные решения, например, от компании «Термокул». Работа чиллеров в России регулируется рядом нормативов, включая ГОСТ Р 55892-2013, который устанавливает требования к эксплуатации холодильного оборудования. Учитывая суровые климатические условия в некоторых регионах, чиллеры должны быть адаптированы к перепадам температур и высокой влажности, что накладывает дополнительные требования к их обслуживанию. Чиллеры — это сложные системы, и их поломки могут быть вызваны как внешними факторами, так и внутренними неисправностями. Рассмотрим наиболее распространенные проблемы, их причины, признаки, а также способы диагностики и устранения. Одной из самых частых неисправностей чиллеров является утечка хладагента. Хладагент — это рабочая жидкость, обеспечивающая процесс охлаждения, и его потеря приводит к снижению эффективности системы. Утечки могут возникать из-за механических повреждений трубопроводов, износа уплотнительных элементов или коррозии металлических компонентов. Нередко проблема появляется после неквалифицированного монтажа или обслуживания, когда соединения не были должным образом герметизированы. Признаки утечки хладагента заметны даже на ранних стадиях. Оборудование начинает хуже охлаждать, давление в системе падает, а на трубопроводах могут появляться масляные пятна или следы хладагента. В некоторых случаях срабатывают датчики, сигнализирующие о снижении уровня рабочей жидкости. Для диагностики используют электронные или ультрафиолетовые течеискатели, которые точно определяют место утечки. Также применяются мыльные растворы для проверки соединений или манометры для контроля давления в контуре. Устранение утечки начинается с локализации проблемного участка. Если повреждение незначительное, его устраняют сваркой или заменой уплотнителей. После этого систему вакуумируют и дозаправляют хладагентом, соблюдая экологические нормы, например, для фреонов R410A или R134a. В России такие работы должны соответствовать требованиям Ростехнадзора, который регулирует обращение с хладагентами. Для профилактики утечек рекомендуется регулярно проверять герметичность соединений и использовать только сертифицированные материалы. Компрессор — это сердце чиллера, и его выход из строя может полностью остановить работу системы. Основные причины поломок компрессоров включают перегрузку из-за высокого давления или температуры, недостаток смазки или электрические неисправности, такие как перегорание обмоток или короткое замыкание. Нередко проблемы возникают из-за несоблюдения графика технического обслуживания или работы оборудования в экстремальных условиях. Симптомы отказа компрессора включают повышенный шум или вибрацию, снижение холодопроизводительности и срабатывание защитных реле. Для диагностики проверяют электрические параметры (напряжение, ток) с помощью мультиметра, а также анализируют уровень масла в компрессоре. Манометры помогают оценить давление в системе, что позволяет выявить возможные перегрузки. Ремонт компрессора зависит от степени повреждения. В некоторых случаях достаточно заменить масло или устранить электрическую неисправность. Однако при серьезных поломках, таких как износ механических частей, требуется полная замена компрессора. Это сложный процесс, который включает демонтаж, промывку системы и установку нового агрегата (спирального, винтового или поршневого). Для профилактики отказов важно регулярно менять масло, контролировать параметры электросети и устанавливать устройства защиты от перегрузок. Теплообменники (конденсатор и испаритель) играют ключевую роль в передаче тепла, и их загрязнение существенно снижает эффективность чиллера. Причины загрязнения включают накопление пыли, грязи или накипи, использование некачественной воды или теплоносителя, а также отсутствие или редкую замену фильтров. В российских условиях, где вода на некоторых предприятиях может содержать примеси, эта проблема особенно актуальна. Признаки загрязнения теплообменников включают снижение эффективности теплообмена, перегрев компрессора и увеличение энергопотребления. Для диагностики проводят визуальный осмотр, измеряют температуру и давление на входе и выходе теплообменника, а также анализируют качество теплоносителя. Например, повышенное содержание солей в воде может указывать на необходимость очистки. Для устранения проблемы применяют механическую или химическую очистку теплообменников. Механическая очистка предполагает удаление загрязнений с помощью щеток или струй воды под давлением, а химическая — использование специальных растворов для удаления накипи. После очистки рекомендуется заменить фильтры и, при необходимости, теплоноситель. Для профилактики загрязнений важно использовать деминерализованную воду и регулярно проверять состояние фильтров. Помимо основных проблем, чиллеры могут сталкиваться с неисправностями системы управления. Сбои в работе датчиков температуры или давления, а также ошибки в программном обеспечении контроллеров могут привести к некорректной работе оборудования. Диагностика таких проблем требует подключения к системе управления и анализа логов ошибок. Решение может включать замену датчиков или перепрошивку контроллера. Еще одна частая проблема — замерзание испарителя, вызванное низким уровнем хладагента, засорением фильтров или сбоями в системе разморозки. Для устранения необходимо устранить причину (например, дозаправить хладагент) и настроить автоматику. Также встречаются неисправности вентиляторов или насосов, вызванные износом подшипников или поломкой электродвигателей. В таких случаях требуется замена или ремонт компонентов. Диагностика неисправностей чиллера — это первый шаг к восстановлению его работоспособности. Процесс начинается с визуального осмотра оборудования, чтобы выявить явные повреждения, такие как утечки или коррозия. Далее проверяют рабочие параметры: давление, температуру, ток. Для этого используют манометры, термометры и мультиметры. Современные чиллеры часто оснащены системами мониторинга, которые выдают коды ошибок, упрощающие диагностику. Для ремонта потребуются специализированные инструменты: вакуумные насосы для удаления воздуха из системы, сварочные аппараты для устранения утечек, течеискатели для поиска повреждений. Также важно иметь доступ к программному обеспечению для настройки автоматики. Безопасность при ремонте — ключевой аспект. Работа с хладагентами требует соблюдения норм Ростехнадзора, а также использования средств индивидуальной защиты, таких как перчатки и очки. Хладагенты, такие как фреоны, могут быть опасны при неправильном обращении, а их утилизация должна проводиться в соответствии с экологическими стандартами. Сложные поломки, такие как замена компрессора или ремонт системы управления, лучше доверить профессионалам. В России существует множество сервисных центров, специализирующихся на ремонте чиллеров, которые имеют необходимые лицензии и оборудование. Самостоятельный ремонт без соответствующей квалификации может усугубить проблему и привести к дополнительным затратам. Профилактика — это основа долгосрочной и бесперебойной работы чиллеров. Регулярное техническое обслуживание позволяет выявить потенциальные проблемы до того, как они приведут к поломке. Рекомендуется проводить ежемесячные осмотры, включающие проверку давления, уровня хладагента и состояния фильтров. Полное техническое обслуживание, включающее чистку теплообменников и диагностику электрических систем, следует выполнять каждые 3–6 месяцев в зависимости от интенсивности эксплуатации. Обучение персонала играет важную роль в профилактике. Операторы и техники должны знать основы работы чиллера, уметь распознавать признаки неисправностей и проводить базовые проверки. На крупных предприятиях целесообразно организовывать тренинги по эксплуатации оборудования, что особенно актуально для сложных систем с автоматизированным управлением. Современные технологии, такие как системы мониторинга на базе IoT, позволяют отслеживать состояние чиллера в реальном времени. Датчики температуры, давления и вибрации могут предупреждать о возможных проблемах, что сокращает время на диагностику. В России такие решения начинают активно внедряться, особенно на крупных производствах. Экологические аспекты также важны. Переход на экологически безопасные хладагенты, такие как R32 или R1234yf, позволяет снизить воздействие на окружающую среду. Утилизация старых хладагентов должна проводиться в соответствии с нормами, чтобы избежать штрафов и экологического ущерба. Промышленные чиллеры — это сложные и дорогостоящие системы, от которых зависит стабильность многих производственных процессов. Своевременная диагностика и устранение неисправностей, таких как утечки хладагента, отказы компрессоров или загрязнение теплообменников, позволяют избежать простоев и значительных затрат. Регулярное техническое обслуживание, обучение персонала и использование современных технологий мониторинга помогают продлить срок службы оборудования и повысить его эффективность. Для российских предприятий особенно важно учитывать местные стандарты, такие как ГОСТы и требования Ростехнадзора, а также адаптировать чиллеры к климатическим условиям. Если вы столкнулись с неисправностью, не пытайтесь устранить ее самостоятельно без необходимой квалификации — лучше доверить ремонт профессионалам. Внедрение профилактических мер и экологически безопасных решений станет залогом надежной работы чиллеров в будущем.Что такое промышленный чиллер и как он работает?

Основные неисправности промышленных чиллеров

Утечки хладагента

Отказы компрессоров

Загрязнение теплообменников

Другие распространенные неисправности

Общие рекомендации по диагностике и ремонту

Профилактика неисправностей

Частые вопросы (FAQ)

Заключение